3D

Printing

3D打印行业迎爆发

恒驰数字持续深耕多行业合作

2025 行业/企业回顾

2025年,作为中国“十四五”规划的收官之年,商业航天与航空发动机国产化进程迈入里程碑式阶段。在“新质生产力”的强力引领下,3D打印技术彻底告别实验室“配角”身份,深度嵌入大推力液氧煤油发动机、高超音速冲压发动机等核心动力系统,实现了从“关键少数”到“85%以上”极端集成化的跨越式蜕变。搅拌摩擦固相增材、算法驱动设计等前沿技术突破叠加资本市场巨额加码,千万元级乃至十亿元级项目密集落地,宣告3D打印产业正式进入爆发期。 2025年中国航空航天领域

最具代表性的十大3D打印应用事件

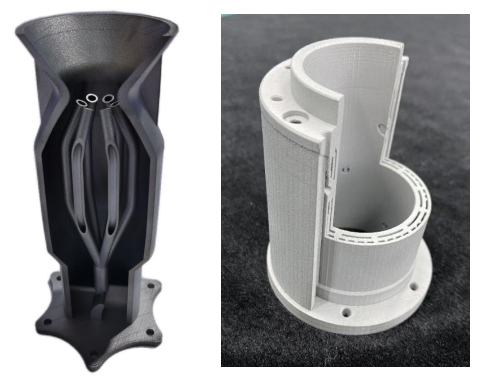

01 四倍音速高速冲压发动机试飞成功 四倍音速高速冲压发动机试飞成功,DED技术助力核心部件制造

02 我国首台冷阴极电子束设备实现“太空级”3D打印 研究团队在模拟太空微重力环境中,成功应用冷阴极电子枪技术完成钛合金的精密成形,完成“太空级”3D打印。

03 “原力-110” 推进系统整机热试车成功 “原力-110”推进系统整机热试车成功。3D打印不仅大幅提升了复杂几何的制造可靠性,还有效缩短了部件加工周期,提高了整体发动机的研制效率。

04

雷霆RS发动机实现百吨级推力突破,85%部件采用3D打印。

05

400kW 级涡轴发动机S4首装下线,60%关键零部件3D打印制造。该发动机在气动结构和燃烧技术上实现多项创新,并面向固定翼、直升机及混合动力飞行器等多种通用航空平台提供动力解决方案。

06

中国自主研制 3D 打印涡喷发动机完成首次单发飞行试验。

07

推力49.55kg里程碑突破,国产全金属3D打印涡喷发动机成功点火。

08

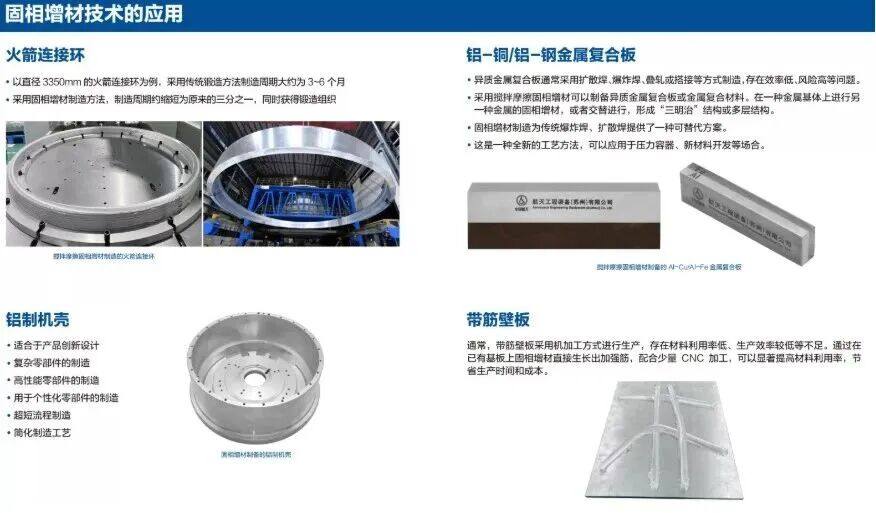

搅拌摩擦固相增材技术开辟航空航天大型结构制造新路径。

09

AI+计算工程驱动航空航天3D打印设计突破。“华光一号”全流量液氧甲烷发动机气气喷注器的研制与交付,标志着我国在高性能液体火箭发动机核心部件的数字化设计与增材制造领域取得关键突破。该喷注器采用“计算工程 + 人工智能 + 金属 3D 打印”一体化技术路线。

10

全金属3D打印涡扇发动机地面试车圆满成功。作为国内首例依托增材制造技术实现整机部件一体化成型的涡扇发动机,此次试车成功标志着我国航空涡扇发动机3D打印制造实现里程碑式跨越。

恒驰合作行业领域

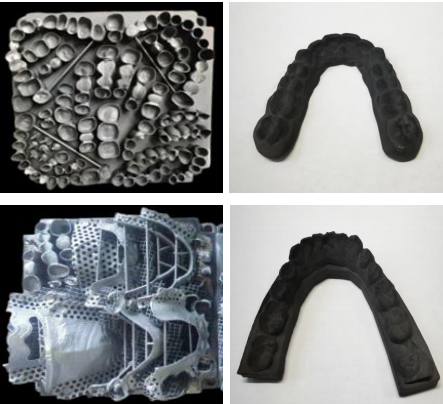

口腔支架是口腔医疗中常用的一种辅助器械,装带于患者的上颚或者下颚位置,用于义齿的安装。义齿的打印已经是目前行业内的主流,因为每个人的口腔结构均不同,所以非常适合于3D打印。传统的铸造存在较多缺陷而且流程较为繁琐。

·陶瓷材质 传统陶瓷义齿和美容贴面全部采用氧化锆锆块基础上CNC切削而成,具有材料利用率低、合格率低、生产效率低和成本高等缺点。采用自研的氧化锆浆料进行打印,合格率可以达到98%以上,成本显著降低。

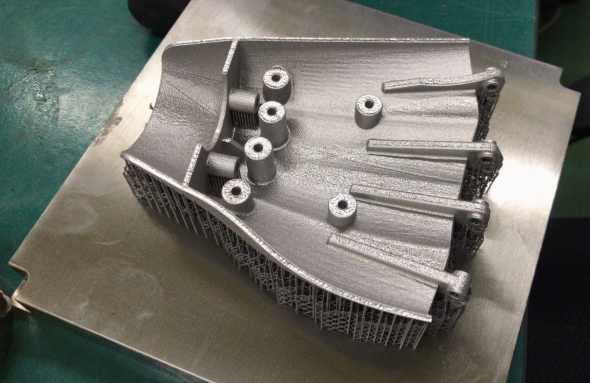

此零件传统是使用铸造的方法制造的,难点在于内部孔道和薄壁结构容易导致的浇不足、变形,从而造成成品率不高,其最薄处厚度只有0.5mm。改用3D打印后,通过合理的支撑设计,成品率得到了极大的提成,制造时间也由原本的一个月变成了五天时间,同时获得了很好的表面质量。

此类型零部件传统是使用铸造的方法制造的,难点在于内部孔洞无法做到复杂结构,从而造成散热效率不足,加工周期长。改用3D打印后,散热效率大大提升,研发验证周期大大降低。

此零件是客户自主设计的智能机器人手的一部分,还带有可活动的指头结构。由于是研发阶段,用于可行性验证,开模的话成本极高,而且也由修改的可能。铸造的时间太长,会造成研发周期延长。我们通过3D打印,只用两天时间就给客户交付了合格的产品。

这是为西安交通大学设计的校徽摆件,上部是交通大选校徽的立体结构,下部是领结状的底座,校徽中间的圆形结构是可以绕着中间的轴进行旋转的。此零件为一体打印成型,打印完成后去掉支撑就可以实现转动效果。

一体打印成型文创类产品,脊椎尾部灵活可摆动。

在这场制造革命中,恒驰以技术为核、以合作为翼,将3D打印技术延伸至多行业赛道。

恒驰的跨界布局,源于深厚的技术积淀。团队由各大名校博士、硕士组成,依托自主知识产权开发出金属、高分子、陶瓷等多系列3D打印机。从航空航天的高精尖构件到口腔医疗的细微修复体,从汽车工业的轻量化部件到文创领域的创意产品。

2025年,3D打印产业的爆发只是起点。未来3D打印技术将进一步渗透到更多细分场景,推动制造业向智能化、定制化、高效化转型。

文章免责声明:此文章内部分图片及行业新闻参考来源于【南极熊3D打印--2025年国内航空航天3D打印大事记】如涉及侵权,请联系删除。 原文链接:2025年国内航空航天3D打印大事记