程创

视界

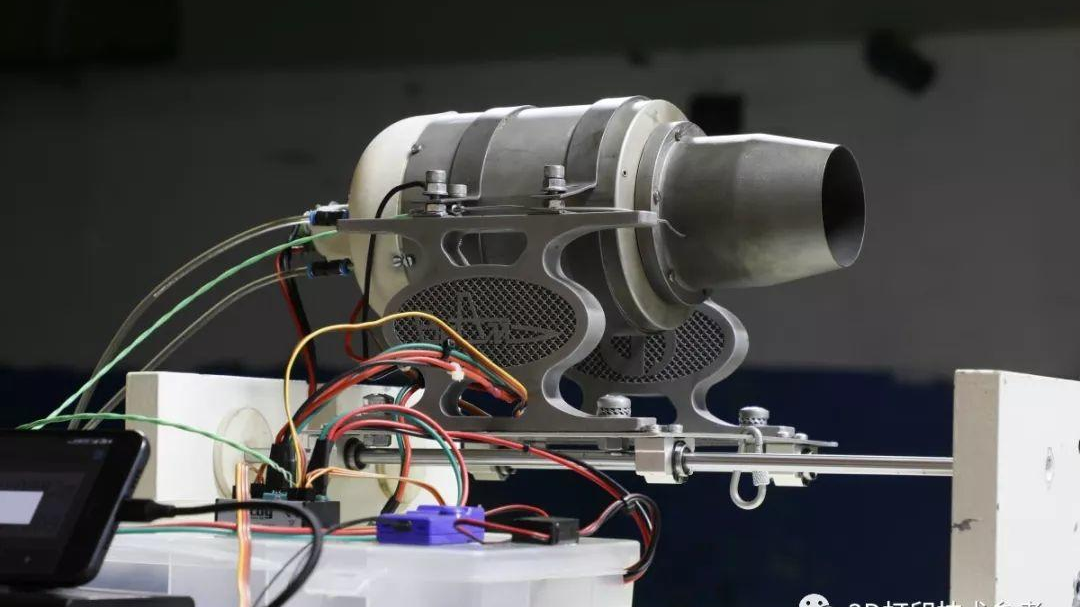

3D打印航空发动机

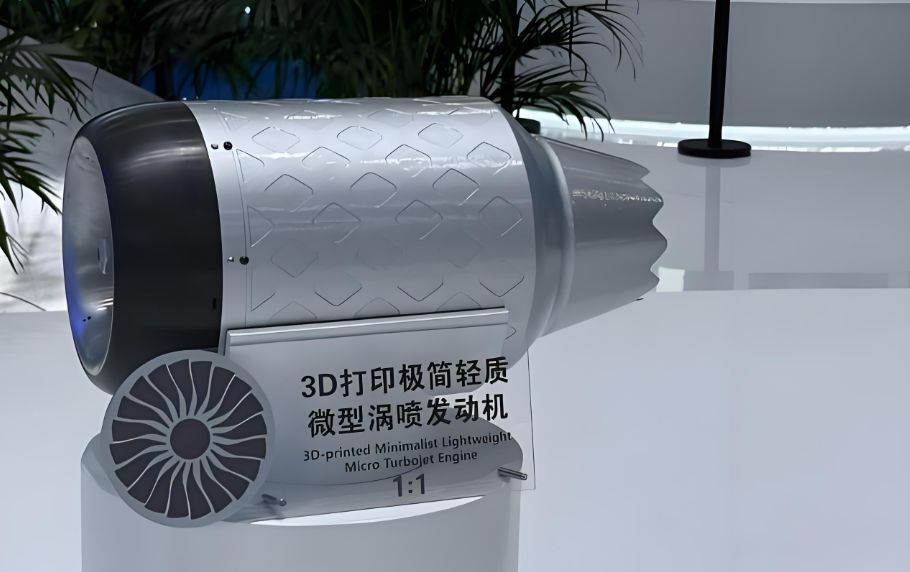

航空发动机,被誉为现代工业“皇冠上的明珠”,其制造历来以材料苛刻、工艺复杂、装配精密著称。如今,3D打印(增材制造)技术正以其“层层堆叠、一体成型”的能力,为这颗明珠的制造注入全新可能。 近日,我国自主研发的3D打印涡喷发动机在酒泉卫星发射中心成功完成首飞试验。本次飞行试验持续30分钟,飞行高度达6000米,最大飞行速度0.75马赫,发动机全状态工作,各项工作参数无异常,圆满完成我国自主研制3D打印极简涡喷发动机,首次唯一动力单发飞行试验。这台从设计到制造仅用45天的发动机,不仅成本降低60%、重量减轻30%,更标志着我国在航空动力增材制造领域迈入产业化应用新阶段。

01 发动机的“一体骨骼”

与传统减材制造(如切削、锻造)相比,3D打印的核心优势在于材料高利用率与结构一体化成型。 航空发动机传统上由数千个零件组装而成,连接点多,潜在失效风险随之增加。而3D打印可将原本需要组装的叶片、燃油喷嘴、燃烧室乃至整个涡轮盘等复杂结构,实现整体制造,显著减少零件数量与连接界面。 “这相当于为发动机打造了一副‘一体骨骼’,”业内专家表示,“它不仅减轻了结构重量,更消除了大量焊缝与螺栓连接,提升了结构的完整性与承力效率,对追求推重比的航空发动机而言至关重要。” 此次试验的涡喷发动机,其核心部件正是通过金属激光熔融(SLM)技术一体打印成型,材料为高性能镍基高温合金,在保证耐高温、高强度的同时,实现了最优化的内部冷却流道设计,这是传统工艺难以实现的。

02 被“数字线程”串起的制造革命

3D打印更加意味着制造流程的重构。从设计到成品的周期大幅缩短,根源在于“数字线程”的贯穿。 传统制造中,设计、开模、试制、测试环节漫长、迭代慢。而3D制造基于三维数字模型,可直接驱动设备进行生产,实现了 “设计即产品”的短路径。此次45天完成从图纸到试飞,正是得益于全数字化流程的高度协同。 更关键的是,这种模式支持功能导向的设计。工程师可以摆脱工艺约束,专注于气动、传热、结构的性能最优解,设计出带有点阵夹心、拓扑优化、梯度材料等超凡特性的构件,从而在减重、强化、冷却等方面实现性能跃升。 该发动机推力达5000牛,推重比8.5,达到国际先进水平,正是这种设计自由与制造精准结合的直接成果。

03 产业化之路与未来天空

本次成功试飞,是3D打印技术从零部件级应用向整机级性应用跨越的关键一步,表明发动机在更高飞行高度和更复杂环境下的可靠性得到了进一步验证,检验了发动机与飞行器的适配性,可为巡飞弹、无人机、靶机等平台提供新型动力解决方案,展现出良好的应用前景。 目前,我国已启动3D打印大涵道比涡扇发动机的研发项目。涡扇发动机结构更复杂、对经济性要求更高,3D打印在制造其大型风扇叶片、轻量化机匣、高效换热器等部件上潜力巨大。预计5年内有望实现商用,这将为民用航空带来更低的燃油消耗与维护成本。 未来,随着多激光器、大型打印装备、新材料开发及在线监测与质量控制体系的完善,3D打印有望成为航空发动机制造的主流工艺之一。它不仅会改变发动机的生产方式,更可能重新定义飞行器的设计理念,为高超音速飞行器、可重复使用航天动力等下一代装备提供核心技术支撑。 从一枚叶片到整台发动机,从试验件到商业化产品,3D打印正在航空动力领域掀起一场深刻的技术与制造的双重革命,推动着工业皇冠上的明珠绽放出新的光芒。 素材来源:公众号3D打印技术参考 来源|校青科协秘书处 编辑|张誉耀、陈睿昕 审核|赵桐 责编|刘英男